Hochpräzise Servomotoren für Industrie und Automatisierung

Zukunftssichere Antriebslösungen für höchste Ansprüche in der Industrietechnik.

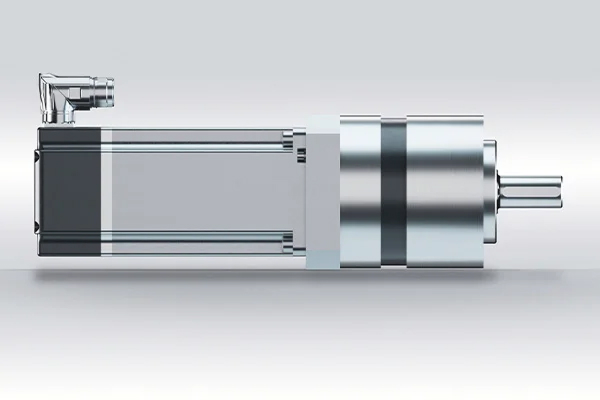

Leistungsstarke Antriebslösungen für anspruchsvolle Bewegungsabläufe

Von 42 mm bis 260 mm

Bis IP65

Von 60V DC bis 400V AC

Von 10W bis 3 kW

Präzise Regelung für höchste Ansprüche

Servomotoren ermöglichen eine exakte Kontrolle von Position, Geschwindigkeit und Drehmoment. Sie bestehen aus einem Motor mit Positionssensor und einer Regelelektronik (Servoregler), die in einem geschlossenen Regelkreis arbeitet. Dies erlaubt hochdynamische und genaue Bewegungsabläufe in industriellen Anwendungen.

Exakte Positionierung auf den Bruchteil eines Millimeters

Exakte Kontrolle vom Stillstand bis zur Höchstdrehzahl

Präzise Kraftregelung für empfindliche Prozesse

Schnelles Ansprechverhalten und kurze Reaktionszeiten

Anwendungen unserer Servomotoren

Servomotoren von b-drives werden in zahlreichen Industriebereichen eingesetzt:

Exakte Bewegungssteuerung für Roboterarme.

Präzise Steuerung für Fertigungsprozesse.

Hohe Dynamik für industrielle Anwendungen.

Zuverlässige Antriebe für Materialtransport.

Präzise Steuerung für empfindliche Geräte.

Häufig gestellte Fragen zu Servomotoren

Was ist ein Servomotor?

Ein Servomotor ist ein elektrischer Antrieb, der für präzise Bewegungssteuerung eingesetzt wird. Er besteht in der Regel aus einem Motor, einem Sensor zur Positionserfassung und einem Regelkreis (z. B. über einen Servoregler). Servomotoren zeichnen sich durch exakte Positionierung, hohes Drehmoment bei kleinen Baugrößen und schnelle Reaktionszeiten aus.

Wie funktioniert ein Servomotor?

Ein Sensor misst kontinuierlich die aktuelle Position des Motors. Über eine Rückkopplungsschleife (Closed-Loop-System) wird die tatsächliche Position mit der Zielposition verglichen. Abweichungen werden sofort korrigiert – so entsteht eine hochdynamische und präzise Bewegung, selbst bei komplexen Abläufen.

In welchen Bereichen werden Servomotoren eingesetzt?

Servomotoren finden in verschiedensten Branchen Anwendung:

• Robotik: Für die genaue Steuerung von Gelenken und Bewegungsachsen

• Automatisierungstechnik: In Pick-and-Place-Anwendungen, Fertigungsstraßen, Verpackungsanlagen

• Medizintechnik: Für präzise Steuerung in chirurgischen Geräten oder Diagnosesystemen

• Produktionstechnik: In CNC-Maschinen, Werkzeugmaschinen, Fördertechnik

• Druck- und Textilindustrie: Für synchronisierte Bewegungsabläufe

• Luft- und Raumfahrt: Bei Stellmechanismen und Lageregelungssystemen

Was ist der Unterschied zwischen einem Servomotor und einem normalen Elektromotor?

Der wesentliche Unterschied liegt in der Regelung:

• Servomotor: Integrierte Rückmeldung über Sensoren (Closed-Loop), extrem präzise Positionierung

• Standardmotor: Keine Rückmeldung (Open-Loop), einfache Drehbewegung ohne Regelung

Servomotoren sind speziell für dynamische und steuerbare Anwendungen ausgelegt, bei denen Genauigkeit entscheidend ist.

Was sind die Vorteile eines Servomotors?

• Höchste Präzision bei Position, Geschwindigkeit und Drehmoment

• Schnelle Reaktionszeit

• Kompakte Bauform mit hoher Leistungsdichte

• Zuverlässigkeit im Dauerbetrieb

• Flexible Integration in moderne Steuerungssysteme

• Geräuscharmer Betrieb

Wie wird ein Servomotor angesteuert?

Servomotoren benötigen einen Servoregler oder eine Motion-Control-Einheit, die Sollwerte verarbeitet und über Rückkopplung die Bewegung exakt regelt. Dabei werden typische Feldbus-Systeme wie EtherCAT, CANopen oder PROFINET eingesetzt.

Gibt es verschiedene Arten von Servomotoren?

Ja, es gibt verschiedene Bauformen, je nach Anwendung:

• AC-Servomotoren: Häufigste Bauform, ideal für industrielle Anwendungen

• DC-Servomotoren: Kompakter, einfachere Steuerung

• Lineare Servomotoren: Erzeugen lineare statt rotierender Bewegungen

Wie lange hält ein Servomotor?

Bei richtiger Auslegung und Pflege sind Lebensdauern von 20.000 bis 40.000 Stunden oder mehr üblich. Die genaue Lebensdauer hängt stark von der Belastung, Umgebung und Wartung ab.

Welche Schutzklassen gibt es bei Servomotoren?

• IP20–IP40: Für trockene Innenräume

• IP54–IP65: Für staubige oder feuchte Industrieumgebungen

• IP67: Bei Kontakt mit Spritzwasser oder Reinigungsprozessen

Wie wähle ich den passenden Servomotor?

Die Auswahl hängt ab von:

• Lastmoment und Drehzahl

• Erforderlicher Präzision

• Einbauraum

• Umgebungsbedingungen

• Schnittstellen zur Steuerung

Wir beantworten Ihnen gerne alle Fragen und freuen uns auf Ihre Nachricht.

Sie erreichen uns Mo – Do von 8 bis 17 Uhr und Fr von 8 bis 14 Uhr.